上午8点,实习小组来到锻造厂修锻车间,在这个车间的加工工艺主要是锻造、机加工和热处理工艺,加工的零件主要是曲轴、连杆和支座等部件。

在带队老师的带领下,我们进入了锻造车间,老师先给我们介绍了车间的几种锻造机床,首先是模锻锤,有1吨、2、3、5、10吨等多种锻造压力,空气锤的最大压力为1吨,平锻机、锻压机的锻造压力很大,可以达到4000吨。在这个车间生产的工件一般要经过下料、加热、锻打、冲压和热校正这几道工序,下料的加工机床主要是剪床和高速带锯,剪切成一定的体积的圆柱原料,随后将下料件送入加热炉中加热,以增加钢材原料的可锻性,然后将加热通红的原料放入模锻机下多次锻打成型,切去多余的材料,通过冲孔等后续工艺,最后校正工件形成成品锻造件。老师着重让我们观看了锻锤锻造工件的过程,被加热通红的圆柱铁在模锻锤的打击下渐渐形成设计工件的形状,随着打击次数的增加,坯料的高度降低纵向面积增加,所需要的打击力也增加,我们可以明显的感觉到噪声的增大和地面震感的加大,锻击好的工件由于坯料的体积要稍大于成品工件的体积会有一定的余量,需要通过切边工艺切去余料,我们可以清楚的看到剪切机切出了一圈废料。

最后带队老师给我们介绍了锻造时容易出现的缺陷首先是尺寸不合格,其次锻打和氧化皮废品。

http://www.dxsbao.com/shijian/238082.html

点此复制本页地址

为普及防火灭火知识,提高消防技能和应付突发事件的能力,确保突发事件来临时,应急工作快速、高效、有序地进行,最大限度减少突发事件造成的人员伤害,保证学生的安全。7月12日上午九点……

梁明曦 岭南师范学院教育科学学院查看全文 >>

为普及防火灭火知识,提高消防技能和应付突发事件的能力,确保突发事件来临时,应急工作快速、高效、有序地进行,最大限度减少突发事件造成的人员伤害,保证学生的安全。7月12日上午九点……

梁明曦 岭南师范学院教育科学学院查看全文 >>

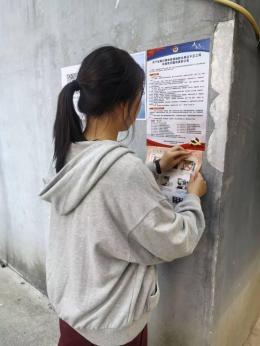

党的二十大提出“完善覆盖全学段学生资助体系”,为响应国家政策号召,加大国家资助政策的宣传力度,岭南师范学院蒲公英社会实践队暑期赴茂名市电白区七迳镇米粮村于7月8日正式开始实地调……

黎子琳 岭南师范学院教育科学学院查看全文 >>

党的二十大提出“完善覆盖全学段学生资助体系”,为响应国家政策号召,加大国家资助政策的宣传力度,岭南师范学院蒲公英社会实践队暑期赴茂名市电白区七迳镇米粮村于7月8日正式开始实地调……

黎子琳 岭南师范学院教育科学学院查看全文 >>

为了加强对青少年的科普知识教育和科技创新能力的培养及辖区青少年的科学文化素质,引领走近科学,开阔青少年眼界,激发辖区青少年对科学的兴趣及对生活的热爱,2023年7月7日下午,岭南师……

苏诗婷 岭南师范学院教育科学学院查看全文 >>

为了加强对青少年的科普知识教育和科技创新能力的培养及辖区青少年的科学文化素质,引领走近科学,开阔青少年眼界,激发辖区青少年对科学的兴趣及对生活的热爱,2023年7月7日下午,岭南师……

苏诗婷 岭南师范学院教育科学学院查看全文 >>

2023年7月12日下午,岭南师范学院教育科学学院“蒲公英”社会实践队“蒲公英的约定,童心向未来”文艺汇演在茂名市电白区七迳镇米粮小学圆满落幕。米粮小学附属幼儿园的老师们出席本次活动……

梁晓虹 岭南师范学院教育科学学院查看全文 >>

2023年7月12日下午,岭南师范学院教育科学学院“蒲公英”社会实践队“蒲公英的约定,童心向未来”文艺汇演在茂名市电白区七迳镇米粮小学圆满落幕。米粮小学附属幼儿园的老师们出席本次活动……

梁晓虹 岭南师范学院教育科学学院查看全文 >>

听课,是教师的一个很好的学习机会。听课过程,是教师在互动中获取经验、自我提高的过程,是教师在日常教学活动中经常性的不可缺少的教研活动,是促进教学观念更新、教学经验交流、教学……

胡非怡 岭南师范学院教育科学学院查看全文 >>

不管是校内还是校外,学生的安全都是最重要的。尤其是小学生,小学生缺乏自我防范意识,自我保护能力也不强,因此需要加强这方面的教育。现在正值盛夏,水上活动逐渐增多,溺水事故时有……

梁晓虹 岭南师范学院教育科学学院查看全文 >>

今天是我在本次三下乡活动中第一次授课,也是我人生中第一次面对小朋友们进行授课。不同于以往小组作业的授课,小朋友们真的活泼好动,这是大学生身上所不具有的。尽管自己已经在上课之……

梁晓虹 岭南师范学院教育科学学院查看全文 >>

今天是我在本次三下乡活动中第一次授课,也是我人生中第一次面对小朋友们进行授课。不同于以往小组作业的授课,小朋友们真的活泼好动,这是大学生身上所不具有的。尽管自己已经在上课之……

梁晓虹 岭南师范学院教育科学学院查看全文 >>

为了全面贯彻党的教育方针,增强学生身体素质,丰富学生的校园生活,落实“双减”政策和“五项管理”相关规定。2023年7月9日下午3点,岭南师范学院“蒲公英”三下乡社会实践队在茂名市电白……

何晓杰 梁明曦 岭南师范学院教育科学学院查看全文 >>

为了全面贯彻党的教育方针,增强学生身体素质,丰富学生的校园生活,落实“双减”政策和“五项管理”相关规定。2023年7月9日下午3点,岭南师范学院“蒲公英”三下乡社会实践队在茂名市电白……

何晓杰 梁明曦 岭南师范学院教育科学学院查看全文 >>